Au cœur de l’innovation et du développement dans le département R&D de Tosca

En Novembre, Tosca a racheté Polymer Logistics et a ainsi pu avoir accès à son département R&D et profiter de la créativité dont a fait preuve Polymer pour inventer des solutions sur mesure pour ses clients depuis des années. Le département R&D de Polymer a élaboré des centaines de solutions pour des clients du monde entier en utilisant de nombreuses chaînes d’approvisionnement. Cette équipe est l’une des raisons pour lesquelles Polymer est si réputée, tant pour son engagement envers le service à la clientèle que par la recherche systématique de la meilleure façon de servir ses clients.

Le processus de R&D

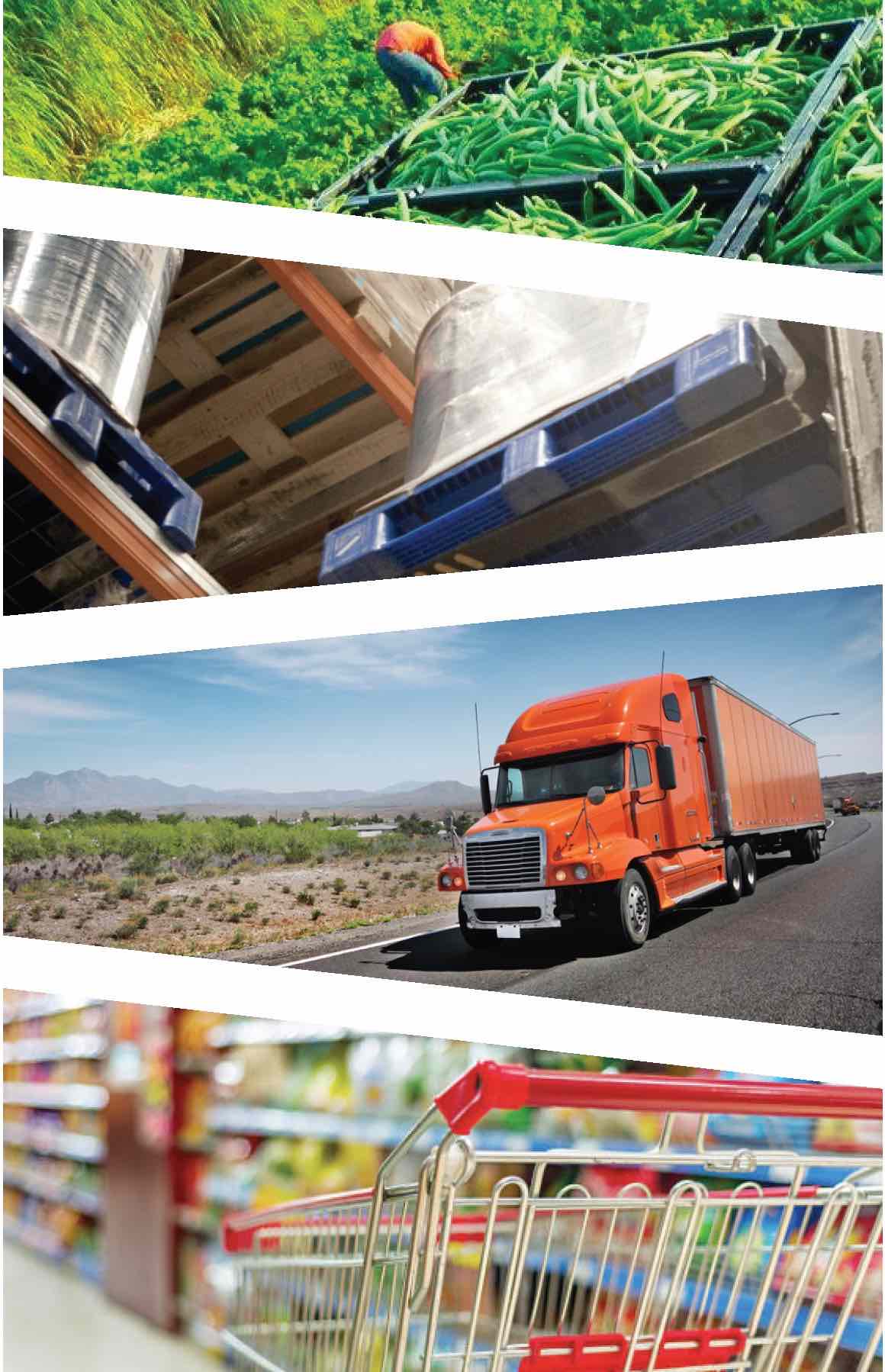

Le département R&D a pour mission de concevoir des solutions innovantes ou d’améliorer les produits de notre portefeuille de caisses, de palettes, de boîtes d’expédition, de bacs, etc. Les membres du département R&D sont toujours à la recherche de nouvelles innovations pour rendre plus efficaces les chaînes d’approvisionnement. L’équipe est basée en Israël et travaille sur plus d’une cinquantaine de projets par an, tous destinés à améliorer l’efficacité des clients. Même si l’équipe est composée de concepteurs et d’ingénieurs, le processus est abordé de manière holistique et chaque intervenant apporte un éclairage spécifique à chaque étape du processus. Parfois, l’équipe peut très bien produire une innovation qui, à première vue, paraîtrait mineure, mais qui s’avère faire une énorme différence, comme la modification d’une dimension par ici, ou l’ajout d’une rainure de stabilisation par là. Parfois, il s’agit de créer un produit totalement nouveau, dont la mise au point dure des mois et nécessite de nombreuses retouches. L’équipe opère avec pour seul objectif l’amélioration des produits pour contribuer à l’efficacité globale, à la durabilité et à la pérennité des marques.

Pour bien le comprendre, il est utile de décomposer le processus de R&D en quatre phases :

Phase de lancement

Le processus de R&D démarre avec une idée d’un membre de l’équipe Tosca qui a identifié un besoin du marché, ou perçu un potentiel chez un client. Cela se poursuit par des échanges techniques approfondis avec le client, concernant la conception. Dans le monde de l’avant-COVID-19, cerner le problème signifiait souvent prendre un vol international pour se rendre sur le site où les produits devraient être le plus utilisés, et aussi mener plusieurs entretiens approfondis avec les employés susceptibles d’utiliser ces produits au quotidien. Les employés en question offrent souvent les meilleurs conseils.

Phase de conception

Pour la plupart des membres de l’équipe de R&D, cette phase de conception est celle qu’ils préfèrent. C’est là que l’équipe se creuse les méninges et s’efforce de résoudre le problème posé. Esquisses, réunions et séances de brainstorming sont autant d’étapes nécessaires au processus, et l’équipe travaille collectivement à résoudre le problème du client. Ce processus aboutit à un concept précis, à des plans extrêmement détaillés, et procure la satisfaction d’avoir résolu un problème qui ne l’avait jamais été auparavant.

Phase de validation

Une fois que l’équipe a élaboré le concept, elle le présente au client pour validation. Souvent, des modifications sont proposées ou de nouveaux problèmes apparaissent, et l’équipe de R&D doit revenir en arrière et revoir sa copie. Ces allers et retours peuvent nécessiter plusieurs itérations, mais une fois que tout le monde est satisfait, le projet est approuvé et l’équipe peut aller de l’avant et réaliser un prototype.

Phase de production

Une fois que l’équipe de R&D dispose d’un prototype, nous fabriquons l’outillage nécessaire à la production. Dès que le prototype a été correctement testé sur le marché et approuvé par le client, un moule et l’outillage sont fabriqués pour la production en série.

Lorsque ceux-ci sont prêts, l’équipe de production, basée dans la même usine en Israël, se met au travail pour produire les nouveaux produits. Elle fait tourner les machines jour et nuit pour permettre à Tosca de commercialiser le nouveau produit le plus rapidement possible.

Exemple de travail d’équipe et d’innovation

Récemment, l’équipe de R&D a achevé un important projet de développement avec un détaillant qui utilisait des palettes en bois dans ses entrepôts. La société devait utiliser des chariots élévateurs pour manipuler les palettes en bois à cause de leur poids, ce qui ralentissait sensiblement les opérations. Polymer ayant déjà développé des palettes en plastique appelées CleanPal, le département R&D en a envoyé plusieurs à l’entreprise pour un essai pilote. Étant donné que les palettes en plastique pèsent la moitié du poids de celles en bois, les employés peuvent les soulever par eux-mêmes, sans recourir au chariot élévateur. Cela a démontré que les palettes en plastique étaient un bon choix pour l’équipe d’exploitation. Accessoirement, les palettes en plastique ont également réduit le nombre de palettes cassées dans l’entrepôt, évitant du même coup les crevaisons dues aux clous arrachés des palettes en bois, et les réparations de pneus dont le coût s’élevait à 80 000 euros par an !

Le test pilote a toutefois révélé un nouveau problème : les palettes en plastique n’avaient pas de poignées et, malgré leur poids réduit, elles n’étaient pas pratiques à déplacer. Immédiatement, l’équipe de R&D a été mise dans la boucle et s’est mise au travail pour créer un nouveau design avec des poignées. Elle a consulté la direction, visité le site, et parlé avec le personnel habitué à utiliser les palettes. Ils ont ainsi créé plusieurs modèles jusqu’à finalement obtenir des palettes faciles à manipuler, pouvant être empilées rapidement sans avoir à tâtonner, et améliorant la productivité dans son ensemble.

Créer de nouveaux produits n’est pas la seule activité de l’équipe de R&D. Les membres de l’équipe œuvrent aussi en permanence pour améliorer les efforts de développement durable à l’échelle de l’entreprise. C’est grâce à eux que nous pouvons réutiliser le matériau de nos caisses pour en créer de nouvelles. Chaque caisse neuve sortant de notre usine en Israël est fabriquée avec 30% de matériaux recyclés, une pratique qui est aussi bénéfique pour notre résultat financier que pour l’environnement.

Plusieurs clients Tosca avaient plutôt l’habitude d’avoir un choix laissant peu de marge de manœuvre pour personnaliser ou modifier les caisses qu’ils utilisent dans leur chaîne d’approvisionnement. Grâce à l’acquisition de Polymer et à son département R&D innovant, la personnalisation et des améliorations spécifiques à la marque sont désormais envisageables, et nous sommes dorénavant en mesure de travailler avec nos clients pour inventer des solutions à leurs besoins spécifiques. Il s’agit évidemment d’un formidable pas en avant pour notre activité, qui nous donne, ainsi qu’à nos clients, un énorme avantage concurrentiel.

Pour en savoir plus sur notre département R&D et sur la manière dont il peut vous apporter des solutions personnalisées pour votre chaîne d’approvisionnement, contactez notre équipe commerciale dès aujourd’hui.